Page 43 - 2021年第52卷第9期

P. 43

阀直径和出水管管径均为 1.40 m。规定水泵进出口主流流向为 x 轴,垂直方向为 y 轴,泵轴轴向为 z

轴。

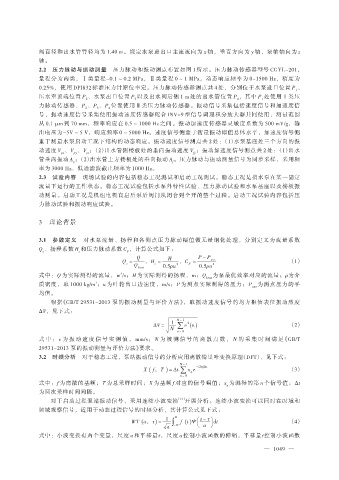

2.2 压力脉动与振动测量 压力脉动和振动测点布置如图 1 所示。压力脉动传感器型号 CGYL-201,

量程分为两类,Ⅰ类量程-0.1 ~ 0.2 MPa,Ⅱ类量程 0 ~ 1 MPa,动态响应频率为 0-1500 Hz,精度为

0.25%,使用 DPI832 标准压力计原位率定。压力脉动传感器测点共 4 处,分别位于水泵进口位置 P 、

1

压水室顶端位置 P 、水泵出口位置 P 以及出水阀后侧 1 m 处的出水管位置 P ,其中 P 处使用Ⅰ类压

2 3 4 1

力脉动传感器,P 、P 、P 位置使用Ⅱ类压力脉动传感器。振动信号采集包括速度信号和加速度信

2 3 4

号,振动速度信号采集使用振动速度传感器配合 INV-9 型信号调理积分放大器共同使用,测量范围

从 0.1 μm 到 70 mm,频率响应在 0.5 ~ 1000 Hz 之间。振动加速度传感器灵敏度系数为 500 mV/g,输

出电压为-5V ~ 5 V,响应频率 0 ~ 5000 Hz。速度信号侧重于衡量振动幅值总体水平,加速度信号侧

重于测量水泵启动工况下结构的动态响应。振动速度信号测点共 2 处:(1)水泵基座处三个方向的振

动速度 V 、V 、V ;(2)出水管侧楼板处的垂向振动速度 V ;振动加速度信号测点共 2 处:(1)出水

fy

py

px

pz

管垂向振动 A ;(2)出水管上方楼板处的垂向振动 A 。压力脉动与振动测量信号为同步采样,采用频

f

p

率为 3000 Hz,低通滤波截止频率为 1000 Hz。

2.3 试验内容 现场试验的内容包括稳态工况测试和启动工况测试。稳态工况是指水泵在某一固定

流量下运行的工作状态。稳态工况试验包括水泵外特性试验、压力脉动试验和水泵基座以及楼板振

动测量。启动工况是机组电机直启后泵后阀门从闭合到全开的整个过程。启动工况试验内容包括压

力脉动试验和振动响应试验。

3 理论背景

3.1 参数定义 对水泵流量、扬程和各测点压力脉动幅值做无量纲化处理,分别定义为流量系数

Q 、扬程系数 H 和压力脉动系数 C ,计算公式如下:

c

c

P

Q H P - P

Q = ,H = ,C = ave (1)

c

P

c

Q

best 0.5ρu 2 0.5ρu 2

式中:Q 为实际测得的流量,m /s;H 为实际测得的扬程,m;Q 为泵最优效率对应的流量;ρ为介

3

best

质密度,取 1000 kg/m ;u 为叶轮出口边速度,m/s;P 为测点实际测得的压力;P 为测点压力的平

3

ave

均值。

根据《GB/T 29531-2013 泵的振动测量与评价方法》,取振动速度信号的均方根值表征振动烈度

ΔV,见下式:

N - 1

∆V = 1 å v ( ) n (2)

2

N

n = 0

式 中 : v 为 振 动 速 度 信 号 实 测 值 , mm/s; N 为 被 测 信 号 的 离 散 点 数 , N 的 采 集 时 间 满 足《GB/T

29531-2013 泵的振动测量与评价方法》要求。

3.2 时频分析 对于稳态工况,泵站振动信号的分析应用离散傅里叶变换原理(DFT),见下式:

å

)

X ( f,T = Dt N - 1 x e -i2πfDt (3)

n

n = 0

式中:f 为离散的基频;T 为总采样时间;X 为基频 f 对应的信号幅值;x 为测得的第 n 个信号值;Δt

n

为两次采样时间间隔。

对于启动过程泵站振动信号,采用连续小波变换 [13] 开展分析。连续小波变换可以同时在时域和

频域观察信号,适用于动态过程信号的时频分析,其计算公式见下式:

∞

)

WT (a,τ = 1 f ( ) t Ψ æ t - τ ö dt (4)

a -∞ è a ø

式中:小波变换有两个变量,尺度 a 和平移量τ,尺度 a 控制小波函数的伸缩,平移量τ控制小波函数

— 1049 —