Page 91 - 2022年第53卷第2期

P. 91

叶轮与导叶结构修型对泵内部流动及其压力脉动的改善作用已有较多研究。姚志峰等 [12] 研究了

[9]

不同叶轮形式对离心泵压力脉动特性的影响;ZENG 等 和 MA 等 [13] 分析了不同叶片斜切方式对水泵

压力脉动特性影响;TAO 等 [14] 通过调整叶片进出口安放角和叶片包角对离心叶轮进行多目标优化;

Al-Qutub 等 [15] 和 GAO 等 [16] 的工作表明对叶片出口进行适当的修型可改善水泵压力脉动特性;TAN 等 [17]

基于数值模拟分析了离心泵叶片包角对叶轮内部流动特性的影响。对于导叶,改善叶轮叶片与导叶

的匹配关系可显著改善水力性能 [18-20] 。陆河权 [19] 通过优化叶轮出口与导叶进口的面积比,李志雯 [20] 通

过调整叶片出口和导叶进口的匹配角度,都提升了水泵运行效率。对于立式离心泵,叶片或者导叶

结构改变都会造成无叶区内导叶进口冲角的变化,进而改变无叶区内部流动特性。但叶轮与导叶匹

配关系对立式泵压力脉动特性的影响尚不明确。

本文以含导叶立式离心泵为研究对象,设计了基础组、导叶进口安放角变化组和叶片型线变化

组 3 组实验,采用同台对比实验的方法,分析了不同方案的水泵高效运行区,通过采集水泵不同区域

的压力脉动时域信号,定量分析了不同方案测试泵的压力脉动时域幅值和频谱特性。

2 实验方案

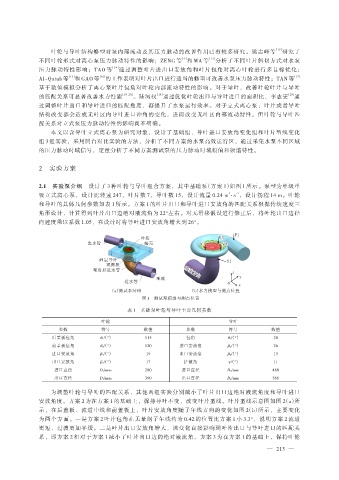

2.1 实验泵介绍 设计了 3 种叶轮与导叶组合方案,其中基础泵(方案 1)如图 1 所示。泵型为单级单

3

-1

吸立式离心泵,设计比转速 247,叶片数 7,导叶数 15,设计流量 0.24 m·s ,设计扬程 14 m。叶轮

和导叶的具体几何参数如表 1 所示。方案 1 的叶片出口和导叶进口安放角的匹配关系根据传统速度三

角形设计,计算得到叶片出口边绝对液流角为 22°左右。对无滑移假设进行修正后,将叶轮出口边径

向速度乘以系数 1.05,在设计时将导叶进口安放角增大到 26°。

P1

叶轮 V V3 3

出水管 蜗壳 V V1 1 V V2 2

固定导叶 S1

观测段

弯肘形进水管 流动方向 z

流动方向

来流 y

进水管 O x

(a)测试泵结构 (b)水力模型与测点位置

图 1 测试泵模型与测点位置

表 1 基础泵叶轮与导叶主要几何参数

叶轮 导叶

参数 符号 数值 参数 符号 数值

后盖板包角 θ 1/(°) 115 包角 θ 3/(°) 28

前盖板包角 θ 2/(°) 120 进口安放角 β 3/(°) 26

进口安放角 β 1/(°) 19 出口安放角 β 4/(°) 15

出口安放角 β 2/(°) 17 扩散角 γ/(°) 11

进口直径 D 1/mm 280 进口直径 D 3/mm 480

出口直径 D 2/mm 390 出口直径 D 4/mm 566

为调整叶轮与导叶的匹配关系,其他两组实验分别减小了叶片出口边绝对液流角度和导叶进口

安放角度。方案 2 为在方案 1 的基础上,保持导叶不变,改变叶片型线。叶片型线示意图如图 2(a)所

示,在后盖板、流道中线和前盖板上,叶片安放角度随子午线方向的变化如图 2(b)所示,主要变化

为两个方面。一是方案 2 叶片包角在无量纲子午线约为 0.42 的位置比方案 1 小 3.3°,说明方案 2 流道

更短,过渡更加平缓。二是叶片出口安放角增大,该变化直接影响到叶片出口与导叶进口的匹配关

系,即方案 2 相对于方案 1 减小了叶片出口边的绝对液流角。方案 3 为在方案 1 的基础上,保持叶轮

— 213 —