Page 95 - 2022年第53卷第2期

P. 95

下叶片出口绝对液流角与较小的导叶进口安放角更加匹配,冲角的减小导致最优效率提高且高效区

拓宽。具体可用速度三角形解释,当流量低于设计流量时,叶片出口边径向速度降低,由于圆周速

度和相对速度的方向保持不变,因此流量的减小直接导致叶片出口的绝对叶流角减小。此时,该绝

对液流角与方案 3 的导叶进口安放角更加匹配。

0.06 方案 1-S1 方案 3-S1

方案 1-V1 方案 3-V1

P-P 0.05 方案 1-P1 方案 3-P1

压力脉动峰峰值 C P 0.03

0.04

0.02

0.01

0

0.9 1 1.1 1.2 1.3 1.4

相对流量 Q r

图 12 导叶进口安放角改变前后外特性 图 13 导叶进口安放角改变前后压力脉动峰峰值

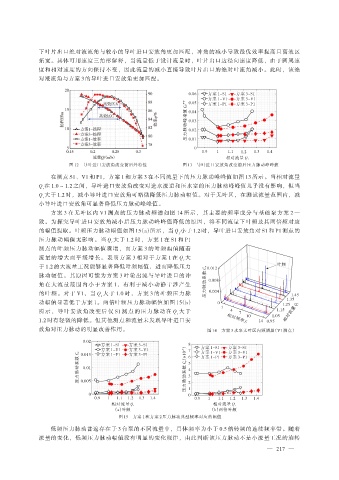

在测点 S1、V1 和 P1,方案 1 和方案 3 在不同流量下的压力脉动峰峰值如图 13 所示。当相对流量

Q 在 1.0 ~ 1.2 之间,导叶进口安放角改变对进水流道和压水室的压力脉动峰峰值几乎没有影响,但当

r

Q 大于 1.2 时,减小导叶进口安放角可略微降低压力脉动幅值。对于无叶区,在测试流量范围内,减

r

小导叶进口安放角可显著降低压力脉动峰峰值。

方案 3 在无叶区内 V1 测点的压力脉动频谱如图 14 所示,其主要的频率成分与基础泵方案 2 一

致。为探究导叶进口安放角减小后压力脉动峰峰值降低的原因,将不同流量下叶频及其两倍频对应

的幅值提取。叶频压力脉动幅值如图 15(a)所示,当 Q 小于 1.2 时,导叶进口安放角对 S1 和 P1 测点的

r

压力脉动幅值无影响。当 Q 大于 1.2 时,方案 1 在 S1 和 P1

r

测点的叶频压力脉动幅值骤增,而方案 3 的叶频幅值随着

流量的增大而平缓增长。表明方案 3 相对于方案 1 在 Q 大

r

于 1.2 的大流量工况能够显著降低叶频幅值,进而降低压力 0.012 叶频

脉动幅值。其原因可能为方案 3 叶轮出流与导叶进口的冲

角在大流量范围内小于方案 1,有利于减小动静干涉产生 压力脉动系数 C p 0.008

的叶频。对于 V1,当 Q 大于 1.0 时,方案 3 的叶频压力脉 0.004

r 1.45

1.35

动幅值显著低于方案 1。两倍叶频压力脉动幅值如图 15(b) 0 1.25

1

所示,导叶安放角改变后仅 S1 测点的压力脉动在 Q 大于 4 1.15 相对流量 Q r

r 7

10 1.05

1.2 时有轻微的降低。但其他测点和流量未发现导叶进口安 相对频率 f r 14 0.95

放角对压力脉动的明显改善作用。 图 14 方案 3 水泵无叶区内频谱图(V1 测点)

0.02

方案 1-S1 方案 3-S1 8

方案 1-V1 方案 3-V1 (×10 -3 ) 7 6 方案 1-S1 方案 3-S1

方案 3-V1

方案 1-V1

压力脉动系数 C p 0.005 压力脉动系数 C p 5 4 3

0.015

方案 3-P1

方案 1-P1

方案 1-P1

方案 3-P1

0.01

0 2 1 0

0.9 1 1.1 1.2 1.3 1.4 0.9 1 1.1 1.2 1.3 1.4

相对流量 Q r 相对流量 Q r

(a)叶频 (b)两倍叶频

图 15 方案 1 和方案 2 压力脉动典型频率对应的幅值

低频压力脉动普遍存在于 3 台泵的不同流量中,具体频率为小于 0.5 倍转频的连续频率带。随着

流量的变化,低频压力脉动幅值没有明显的变化规律,由此判断该压力脉动不是小流量工况的旋转

— 217 —