Page 92 - 2022年第53卷第2期

P. 92

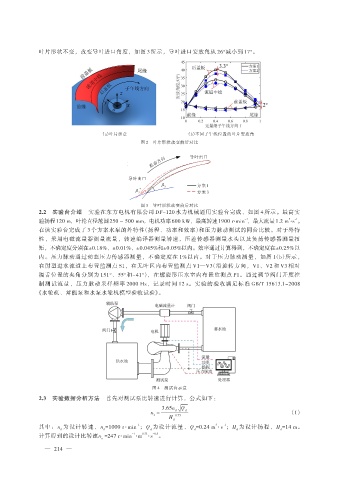

叶片形状不变,改变导叶进口角度,如图 3 所示,导叶进口安放角从 26°减小到 17°。

(a)叶片示意 (b)不同子午线位置的叶片安放角

图 2 叶片形状改变前后对比

流动方向 导叶出口

导叶出口

β 3 方案 1

β *

3 方案 3

图 3 导叶形状改变前后对比

2.2 实验台介绍 实验在东方电机有限公司 DF-120 水力机械通用实验台完成,如图 4 所示。最高实

验扬程120 m,叶轮直径范围250 ~ 500 mm,电机功率600 kW,最高转速1900 r·min ,最大流量1.2 m·s 。

3

-1

-1

在该实验台完成了 3 个方案水泵的外特性(扬程、功率和效率)和压力脉动测试的同台比较。对于外特

性,采用电磁流量器测量流量,转速编译器测量转速,压差传感器测量水头以及负荷传感器测量扭

矩,不确定度分别在±0.18%、±0.01%、±0.045%和±0.05%以内。效率通过计算得到,不确定度在±0.25%以

内。压力脉动通过动态压力传感器测量,不确定度在 1%以内。对于压力脉动测量,如图 1(b)所示,

在肘型进水流道上布置监测点 S1,在无叶区内布置监测点 V1—V3(沿旋转方向,V1、V2 和 V3 相对

隔舌位置的夹角分别为 151°、55°和-41°),在螺旋形压水室内布置监测点 P1。通过调节阀门开度控

制测试流量,压力脉动采样频率 2000 Hz,记录时间 12 s。实验的验收满足标准 GB/T 15613.1-2008

《水轮机、蓄能泵和水泵水轮机模型验收试验》。

图 4 测试台示意

2.3 实验数据分析方法 首先对测试泵比转速进行计算,公式如下:

3.65n Q

n = d d (1)

H

s 0.75

d

其中:n 为设计转速,n =1000 r·min ;Q 为设计流量,Q =0.24 m·s ;H 为设计扬程,H =14 m。

-1

3

-1

d d d d d d

-1 0.75 -0.5

计算得到的设计比转速n =247 r·min ·m ·s 。

s

— 214 —