Page 20 - 水利学报2021年第52卷第1期

P. 20

高掺粉煤灰,突破高拱坝混凝土 30%的粉煤灰掺量限值; 500

制定混凝土总碱量控制方法和控制指标(拱坝四级配混凝土 400

总碱含量控制在 1.5 kg/m 以内),不仅有效抑制了砂岩骨料 膨胀率×10 -6 300

3

的 碱 活 性 , 而 且 大 幅 降 低 了 混 凝 土 用 水 量 和 胶 凝 材 料 用 200

100

量,提高了混凝土体积稳定性和抗裂耐久性,获得了高强

0

度、中等弹模、大极拉值、低收缩性的高性能混凝土,长 0 900 1800 2700 3600 4500

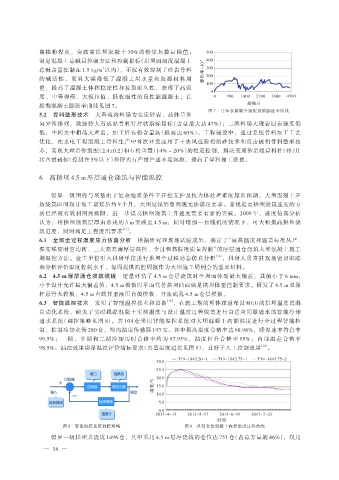

龄期混凝土膨胀率曲线见图 7。 龄期/d

5.2 骨料整形技术 大奔流沟料场为变质砂岩,晶体呈各 图 7 12 年长龄期全级配试验膨胀率曲线

向异性排列,致使特大石成品骨料针片状指标超标(含量最大达 47%);三滩料场大理岩原岩强度偏

低,中间夹中粗晶大理岩,加工后石粉含量高(最高达 60%)。工程建设中,通过系统骨料加工工艺

优化,在水电工程混凝土骨料生产中首次开发应用了干法风选除粉制砂技术和反击破粗骨料整形技

术,实现大理岩砂级配(2.4±0.2)和石粉含量(14%~20%)的稳定控制,解决变质砂岩粗骨料针(棒)片

状含量超标(控制在 5%以下)和特大石产量严重不足问题,提高了骨料加工质量。

6 高拱坝 4.5 m 厚层通仓浇筑与智能温控

锦屏一级坝肩与坝基由于复杂地质条件下开挖支护及抗力体处理难度超出预期,大坝混凝土开

始浇筑时间较计划工期延后约 9 个月,大坝度汛形象面貌无法满足要求。常规提高拱坝浇筑速度的方

法已经被有效利用到极限,进一步提高拱坝浇筑上升速度需要有新的突破。2009 年,进度仿真分析

认为:将拱坝浇筑层厚由常规的 3 m 突破至 4.5 m,同时增加一台缆机的情况下,可大幅提高拱坝浇

筑进度,同时满足工程度汛要求 [11] 。

6.1 全坝全过程温度应力仿真分析 根据研究和现场试验成果,确定了“最高温度和温差标准从严、

温度梯度时空均衡、三大高差薄厚层调控、全过程高标准质量控制”的厚层通仓浇筑大坝混凝土施工

期温控方法。业主单位引入科研单位进行拱坝全过程动态仿真分析 [12] ,科研人员常驻现场密切跟踪

和分析评价温度控制水平,每周提供温控周报作为大坝施工周例会的重要材料。

6.2 4.5 m 厚层通仓浇筑模板 定量评估了 4.5 m 仓层浇筑时全坝面体型最大偏差,其值小于 6 mm,

小于设计允许最大偏差值,4.5 m 模板以平面代替拱坝曲面满足拱坝体型控制要求。研发了 4.5 m 双撑

杆悬臂大模板、4.5 m 直筒异型液压自爬模板、导流底孔 4.5 m 仓层模板。

6.3 智能温控技术 发明了智能温控技术和设备 [13] ,在施工期的坝体廊道布设 MCU 的拱坝温度监测

自动化系统,研发了实时跟踪混凝土实测温度与设计温度过程偏差进行自适应间歇通水的智能冷却

通水系统(调控策略见图 8)。共 104 仓采用智能温控系统对大坝混凝土内部温度进行全过程智能控

制,控制冷却水管 280 套,坝内温度传感器 193 支。其中最高温度合格率达 98.96%,降温速率符合率

99.5%;一期、中期和二期冷却历时合格率约为 97.95%,温度回升合格率 95%;内部温差合格率

98.5%。温控效果满足温控评价指标要求(典型温度过程见图 9),且好于人工控制效果 [14] 。

T19-1842.20-1 T19-1843.75-1 T19-1843.75-2

30.0

25.5

20.0

温度/℃ 15.0

10.0

5.0

0.0

2013-4-13 2013-5-17 2013-6-19 2013-7-23

时间

图 8 智能温控系统调控策略 图 9 典型仓位混凝土内部温度过程曲线

锦屏一级拱坝共浇筑 1496 仓,其中采用 4.5 m 层厚浇筑的仓位达 751 仓(占总方量的 46%),仅用

— 16 —