Page 86 - 水利学报2021年第52卷第2期

P. 86

式中:h 为受影响区域元胞中摊铺厚度的平均值,m;m 为受影响区域元胞的个数;h 为第 i 个受影响

i

元胞的厚度值,m;e 为受影响区域的元胞中厚度的标准差值,以此代表此区域的平整度情况。

此外,综合考虑推土机运动模型以及现场施工工艺,可以进行如下的行动循环:首先,在推土

的前进过程中,考虑到推土机前铲内砾石土较多,调整方向的效果较差且容易造成局部区域过厚的

情况,因此指引推土机直行;其次,在直行的过程中推土机会离开铺料层,此时意味着推土机前铲

内已无土料,此时推土机的坐标高程发生变化,可以根据此变化判断推土机应该开始后退;再者,

考虑到后退过程中推土机前铲的刮面作用以及方便下一次前进推土,可以根据后方元胞的厚度情

况,指引推土机退向较厚的元胞;最后,当退回至较厚的区域时,直向后退直到推土机坐标与铺料

层高程相近,则可以开始下一次前进推土。一次推土过程会包含多次此种前进后退操作循环,在过

程中通过计算受影响区域的平均厚度和平整度是否达标来进行局部质量评价。由此形成“行动-局部

质量评价-行动”的事中馈控模式,以此引导推土机推土作业。

5 工程应用

我国西南地区某高心墙堆石坝坝高 295 m,总填方量 4160 万 m ,该工程心墙为砾石土心墙,心

3

墙区长 348 m,均宽 55.6 m。将本研究提出的方法应用于该水利工程现场,以验证本研究提出方法的

有效性。在工程现场进行了两组对比实验,实验组为使用该方法完成的两次仓面摊铺作业,分别为

11.25-B 仓和 12.4-C 仓;对比组为按照原有的工作

坝纵/m 20

模式进行,这两次实验分别为 12.1-C 仓和 12.2-B

仓,前者由一位刚学会推土机驾驶的新手完成,后 15

者由一位从事摊铺施工三年的熟练工完成。 10

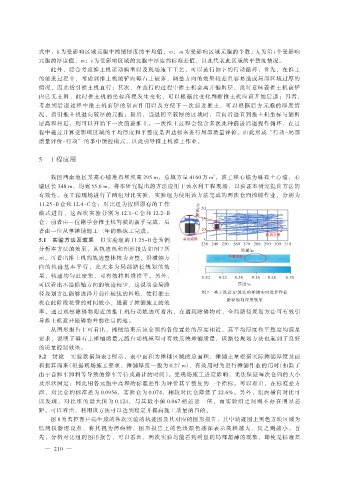

5.1 实验方法及效果 以实验组的 11.25-B 仓为例 5

230 240 250 260 270 280 290 300 310

分析本方法的效果,其轨迹图和图形报告如图 7 所 坝横/m

示。可看出推土机的轨迹整体较为齐整,沿横轴方 坝横/m

向的轨迹基本平行,此大多为局部路径规划的效

果,轨迹均匀且密集,可有效将料堆推平。另外, 0.20 0.22 0.24 0.26 0.28 0.30

可以看出不沿横轴方向的轨迹较少,这说明全局路 厚度/m

径规划方法能够选择并前往较优的料堆,使得推土 图 7 基于改进 A*算法的摊铺实时监控作业

路径规划应用效果

机在此阶段花费的时间较小,提高了摊铺施工的效

率。通过观察障碍物附近的推土机行动轨迹可看出,在遇到障碍物时,全局路径规划方法可有效引

导推土机避开障碍物并前往目的地。

从图形报告上可看出,摊铺结束后该仓面的各位置处的厚度相近,其平均厚度和平整度均满足

要求,说明了砾石土摊铺质量元胞自动机模型可有效反映摊铺质量,该路径规划方法也起到了良好

的质量控制效果。

5.2 讨论 实验数据如表 2 所示,表中面积为摊铺区域的总面积,摊铺土量根据实际摊铺厚度及面

积折算而来(根据现场施工要求,摊铺厚度一般为 0.27 m),有效用时为进行摊铺作业的用时(扣除了

由于自卸车卸料等导致的停车等待或避让的时间)。受现场施工进度影响,无法保证每次仓面的大小

及形状固定;因此用各元胞中高程的标准差作为评价其平整度的一个指标。可以看出,在标准差方

面,对比仓的标准差为 0.0956,实验仓为 0.074,相较对比仓降低了 22.6%。另外,组内横向对比可

以发现,对比组的最大值为 0.124,与其最小值 0.067 相差近一倍,而实验组之间则不存在明显差

距。可以看出,利用该方法可以达到稳定并提高施工质量的目的。

图 8 为监控客户端生成的各次实验的轨迹图及其对应的图形报告,其中轨迹图上黑色方块区域为

监测仪器埋设点,将其视为障碍物,图形报告上的色块颜色越深表示高程越大,反之则越小。首

先,分析对比组的图形报告,可以看出,两次实验均能看到明显的局部超薄的现象,即使是标准差

— 210 —