Page 20 - 2023年第54卷第5期

P. 20

t →

τ i ,rh 为第 i辆运输车 t时刻从车尾到车头的方向向量。

π tk →

1 α i < , τ i ,cc >R s

2

tk →

Action= 0 τ i ,cc ≤R s (1)

i

π tk →

- 1 α i ≥ , τ i ,cc >R s

2

tk → t → tk → t →

= ) (2)

α i τ i,cc ·τ i ,rh ?( τ i,cc · τ i ,rh

2.4.2 运输车卸料状态判定 结合前述规律,将卸料过程分为如下表的几种状态:

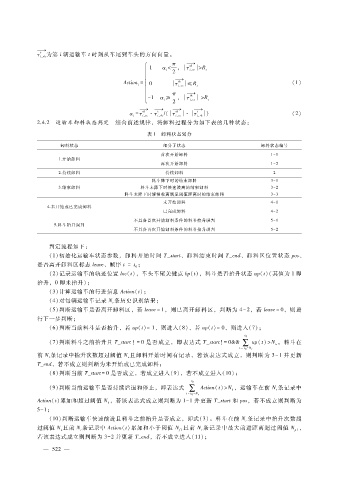

表 1 卸料状态划分

卸料状态 细分子状态 卸料状态编号

首次开始卸料 1 - 1

1.开始卸料

再次开始卸料 1 - 2

2. 持续卸料 持续卸料 2

料斗降下时的结束卸料 3 - 1

3.结束卸料 料斗未降下时快速驶离的结束卸料 3 - 2

料斗未降下时缓慢驶离满足阈值距离时的结束卸料 3 - 3

未开始卸料 4 - 1

4. 未开始或已完成卸料

已完成卸料 4 - 2

不具备首次开始卸料条件的料斗抬升误判 5 - 1

5. 料斗抬升误判

不具备再次开始卸料条件的料斗抬升误判 5 - 2

判定流程如下:

( 1)初始化运输车状态参数,卸料开始时间 T_start、卸料结束时间 T_end、卸料区位置状态 pos、

是否离开卸料区标志 leave、帧序 t =t;

0

( 2)记录运输车的轨迹位置 loc(t),车头车尾关键点 kp(t),料斗是否抬升状态 up(t)(其值为 1即

抬升,0即未抬升);

( 3)计算运输车的行进信息 Action(t);

(4)对每辆运输车记录 N条历史识别结果;

r

( 5)判断运输车是否离开卸料区,若 leave = 1,则已离开卸料区,判断为 4 - 2,若 leave = 0,则进

行下一步判断;

( 6)判断当前料斗是否抬升,若 up(t) =1,则进入(8),若 up(t) =0,则进入(7);

t 0

( 7)判断料斗之前抬升且 T_start!= 0是否成立,即表达式 T_start! = 0&& ∑ up(t)>N 。料斗在

u

t = t 0 - N r

前 N条记录中抬升次数超过阈值 N且卸料开始时间有记录,若该表达式成立,则判断为 3 - 1并更新

u

r

T_end,若不成立则判断为未开始或已完成卸料;

( 8)判断当前 T_start = 0 是否成立,若成立进入(9),若不成立进入(10);

t 0

(9)判断当前运输车是否持续后退和停止,即表达式 ∑ Action(t)>N,运输车在前 N条记录中

r

b

t = t 0 - N r

Action(t)累加和超过阈值 N,若该表达式成立则判断为 1 - 1并更新 T_start和 pos,若不成立则判断为

b

5 - 1;

( 10)判断运输车快速前进且料斗之前抬升是否成立,即式(3)。料斗在前 N条记录中抬升次数超

r

过阈值 N且前 N条记录中 Action(t)累加和小于阈值 N 且前 N条记录中最大前进距离超过阈值 N ,

r

f1

p1

u

r

若该表达式成立则判断为 3 - 2并更新 T_end,若不成立进入(11);

2

— 5 2 —