Page 57 - 2024年第55卷第1期

P. 57

模型的前后处理分为多个步骤:(1)前处理过程中,先建立几何模型并划分网格,导出包含节点

信息的基础数据;( 2)编写并执行 Python脚本文件 1,基于试验布置选择钢丝断点的节点编号和节点坐

标;( 3)在钢丝断点处添加新的钢丝节点,修改断点处的钢丝单元;(4)编写并执行 Python脚本文件

2,匹配与钢丝节点重叠的混凝土节点和砂浆节点;(5)插入线性和非线性弹簧单元,以传递钢丝的预

压应力、模拟钢丝断裂和钢丝黏结滑移;( 6)添加其它模型信息,主要包括材料属性、接触作用、边

界条件、初始温度场和荷载步等等;( 7)编写 Python脚本文件 3,提取有限元结果文件中的断丝节点

位移、单元积分点坐标和钢丝单元的拉应力等计算结果。其中,断丝节点位移可用于计算钢丝断口开

度,并从侧面反映断丝预应力损失范围及其扩展规律;断丝拉应力变化能直接获得断丝预应力的损失

范围;单元积分点坐标可用于坐标转换,将圆柱面展开成平面以更好地展示计算结果。

3.2 参数敏感性分析 采用控制变量法进行参数敏感性分析。若未额外说明,计算参数的默认值如下取

值:非线性弹簧单元的极限拉力(与网格尺寸有关)为 1411N;内聚力模型中,弹性模量均为 200MPa,

破坏时的有效位移为 10mm;塑性损伤模型中,砂浆的本构关系取值依据 《混凝土结构设计规范》

( GB50010—2010) [23] (包含下降段参数为 1.96),黏性系数为 0.05;每个断丝荷载步割断 1根钢丝。

其中,与标准取值存在差异的会单独说明原因。

预应力钢丝断裂后,断丝和薄层砂浆之间借助环向非线性弹簧单元形成断丝的黏结滑移。弹簧单

元的相对位移是两个节点的位移分量之间的差值。参考欧洲模式规范 [24] ,单轴加载下混凝土和钢筋之

间的黏结应力是相对位移的函数

s

( ) α ,0 ≤s ≤s

τ max 1

s

1

,s ≤s ≤s

τ max 1 2

f(s) = (1)

s - s

2

- ) ,s ≤s ≤s

τ max - ( τ max τ f 2 3

s - s

2

3

,s ≤s

τ f 3

为黏结强度特征值;s、s和 s为滑移特征值。对于黏结条件良好的光圆钢筋,黏结强

式中:τ max 和 τ f 1 2 3

度与抗压强度标准值 槡 ck = = 0 .1 f;指数项简化为 α = 1 ;滑移特征值参考冷拉钢丝

槡

f有关,即 τ max τ f

ck

的取值,即 s= s= s= 0.01mm 。

1

2

3

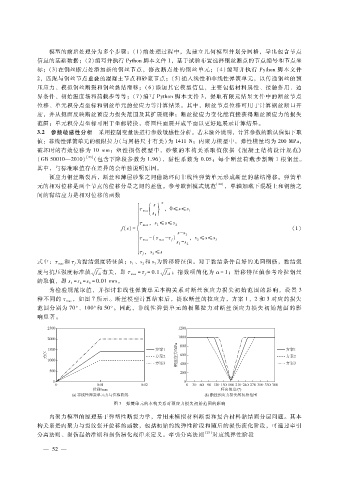

为检验规范取值,并探讨非线性弹簧单元本构关系对断丝预应力损失初始范围的影响,设置 3

,如图 7所示。断丝模型计算结束后,提取断丝的拉应力,方案 1、2和 3对应的损失

种不同的 τ max

范围分别为 70°、100°和 50°。因此,非线性弹簧单元的极限拉力对断 丝预 应 力 损失 初 始 范围的 影

响显著。

图 7 弹簧单元的本构关系对预应力损失初始范围的影响

内聚力模型的原理基于弹塑性断裂力学,常用来模拟材料断裂和复合材料黏结面分层问题。其本

构关系是内聚力与裂纹张开位移的函数,包括初始的线弹性阶段和随后的损伤演化阶段,可通过牵引

分离法则、损伤起始准则和损伤演化规律来定义。牵引分离法则 [25] 对应线弹性阶段

— 5 2 —