Page 60 - 2024年第55卷第1期

P. 60

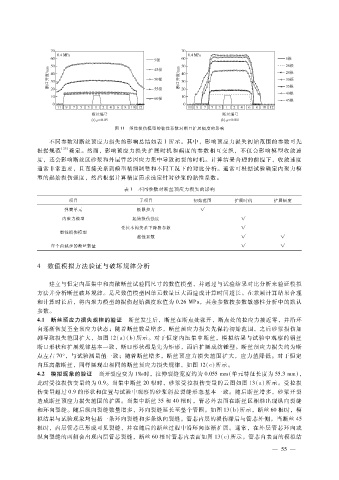

图 11 塑性损伤模型的黏性系数对断口扩展幅度的影响

不同参数对断丝预应力损失的影响总结如表 1所示。其中,影响预应力损失初始范围的参数可先

根据规范 [25] 确定。然而,影响预应力损失扩展时机和幅度的参数相互交织,不仅会影响模型收敛速

度,还会影响断丝区砂浆和外层管芯因应力集中导致初裂的时机。计算结果合理的前提下,收敛速度

通常非常重要,且直接关系到模型精细调整和不同工况下的对比分析。通常可根据试验确定内聚力模

型的起始损伤强度,然后根据计算精度需求选定针对砂浆的黏性系数。

表 1 不同参数对断丝预应力损失的影响

项目 子项目 初始范围 扩展时机 扩展幅度

弹簧单元 极限拉力 √

内聚力模型 起始损伤强度 √

受拉本构关系下降段参数 √

塑性损伤模型

黏性系数 √ √

每个荷载步的断丝数量 √ √

4 数值模拟方法验证与破坏规律分析

建立与恒定内压集中和离散断丝试验同尺寸的数值模型,并通过与试验结果对比分析来验证模拟

方法并分析断丝破坏规律。足尺数值模型因单元数量巨大而造成计算时间超长。在兼顾计算结果合理

和计算时长后,将内聚力模型的损伤起始强度取值为 0.26MPa,其余参数按参数敏感性分析中的默认

参数。

4.1 断丝预应力损失规律的验证 断丝发生后,断丝在断点处张开,断点处的拉应力接近零,并沿环

向逐渐恢复至全预应力状态;随着断丝数量增多,断丝预应力损失先保持初始范围,之后砂浆损伤加

剧导致损失范围扩大,如图 12(a)(b)所示。对于恒定内压集中断丝,模拟结果与试验中观察的钢丝

断口形状和扩展规律基本一致,断口形状都是先为矩形,而后扩展成纺锤型。断丝预应力损失约为断

点左右 70°,与试验测量值一致;随着断丝增多,断丝预应力损失范围扩大,应力值降低。对于恒定

内压离散断丝,同样展现出相同的断丝预应力损失规律,如图 12(c)所示。

4.2 模拟现象的验证 当开裂应变为 1‰时,拉伸裂缝宽度约为 0.055mm(单元特征长度为 55.3mm),

此时受拉损伤变量约为 0.9。当集中断丝 20根时,砂浆受拉损伤变量的云图如图 13(a)所示。受拉损

伤变量超过 0.9的形状和位置与试验中观察的砂浆斜拉裂缝形态基本一致。随后断丝增多,砂浆开裂

造成断丝预应力损失范围的扩展。当集中断丝 35和 40根时,管芯外表面在断丝区相继出现纵向裂缝

和环向裂缝。随后纵向裂缝数量增多,环向裂缝延长至整个管圈。如图 13(b)所示,断丝 60根时,模

拟结果与试验现象均包括一条环向裂缝和多条纵向裂缝。管芯内层的损伤滞后与管芯外侧。当断丝 45

根时,内层管芯已形成可见裂缝,并在随后的断丝过程中沿环向逐渐扩展。通常,在外层管芯环向或

纵向裂缝的两侧会出现内层管芯裂缝,断丝 60根时管芯内表面如图 13(c)所示。管芯内表面的模拟结

— 5 5 —