Page 92 - 2024年第55卷第7期

P. 92

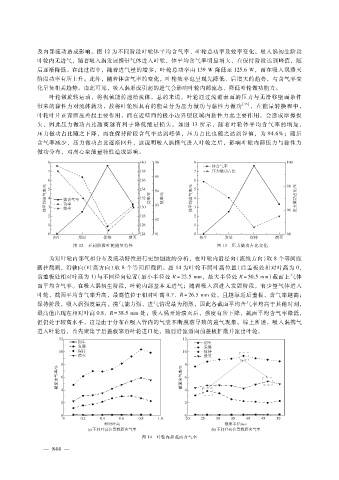

及内部流动造成影响。图 12为不同阶段叶轮体平均含气率、叶轮总功率及效率变化。吸入涡初生阶段

叶轮内无进气,随着吸入涡发展携带气体进入叶轮,体平均含气率明显增大,在保持阶段达到峰值,随

后逐渐降低。在此过程中,随着进气量的增多,叶轮总功率由 139W 降低至 125.6W,而在吸入涡溃灭

阶段功率有所上升。此外,随着体含气率的变化,叶轮效率也呈现先降低、后增大的趋势,与含气率变

化呈负相关趋势。由此可见,吸入涡形成引起的进气会影响叶轮内部流态、降低叶轮做功能力。

叶轮做旋转运动,将机械能传递给流体。总的来说,叶轮通过流道表面的压力与无滑移壁面条件

带来的黏性力对流体做功,故将叶轮所具有的能量分为压力做功与黏性力做功 [35] ,在能量转换程中,

叶轮叶片正背面压差起主要作用,而在近壁面的极小边界层区域内黏性力起主要作用,会造成摩擦损

失,因此压力做功占比越高越有利于降低能量损失。如图 13所示,随着叶轮体平均含气率的增加,

压力做功占比随之下降,而在保持阶段含气率达到峰值,压力占比也随之达到谷值,为 94.6%;随后

含气率减少,压力做功占比逐渐回升,这说明吸入涡携气进入叶轮之后,影响叶轮内部压力与黏性力

做功分布,对离心泵能量特性造成影响。

图 12 不同阶段叶轮能量特性 图 13 压力做功占比变化

为对叶轮内部气相分布及流动特性进行更加细致的分析,在叶轮内沿径向(流线方向)取 8个等间距

圆柱截面,沿轴向(叶高方向)取 8个等间距截面。图 14为叶轮不同叶高位置(后盖板处相对叶高为 0,

前盖板处相对叶高为 1)与不同径向位置(最小半径处 R = 22.5mm,最大半径处 R = 50.5mm)截面上气体

面平均含气率。在吸入涡初生阶段,叶轮内部基本无进气;随着吸入涡进入发展阶段,有少量气体进入

叶轮,截面平均含气率升高,最高值位于相对叶高 0.7、R = 26.5mm处,且越靠近后盖板,含气率越高;

保持阶段,吸入涡强度最高,携气能力强,进气情况最为剧烈,因此各截面平均含气率均高于其他时刻,

最高值出现在相对叶高 0.8、R = 38.5mm处;吸入涡开始溃灭后,强度有所下降,截面平均含气率降低,

但仍处于较高水平,这是由于分布在吸入管内的气囊不断脱落导致的进气现象。综上所述,吸入涡携气

进入叶轮后,首先聚集于后盖板靠近叶轮进口处,随后沿流道向前盖板扩散并流出叶轮。

图 14 叶轮内部截面含气率

— 8 4 —

4