Page 22 - 2023年第54卷第6期

P. 22

智能冲毛装备运动过程中通过将履带主动轮马达旋转信息转化固定脉冲输出,并实时反馈给工控

机,使其不断对位姿作出调整,实现对机器人的 PID(ProportionalIntegralDerivative)闭环控制,并结合

ROS端与底盘驱动的通信机制以及高精度 RTK - GNSS(RealTimeKinematic - GlobalNavigationSatellite

System ),完成对车体进行定位与导航 [34 - 35] 。

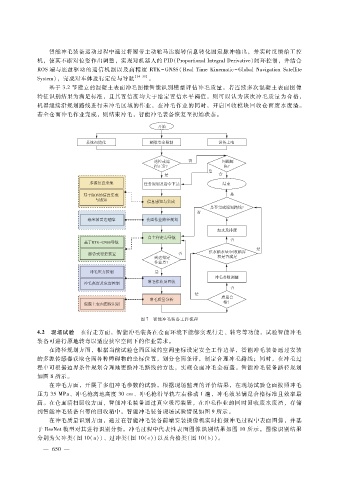

基于 3.2节建立的混凝土表面冲毛图像智能识别模型评估冲毛质量。若连续多次混凝土表面图像

特征识别结果为满足标准,且其置信度均大于给定置信水平阈值,则可以认为该次冲毛质量为合格,

机器继续沿规划路线进行未冲毛区域的作业,在冲毛作业的同时,开启回收模块回收仓面废水废渣。

若全仓面冲毛作业完成,则结束冲毛,智能冲毛装备恢复至初始状态。

图 7 智能冲毛装备工作流程

4.2 现场试验 在行走方面,智能冲毛装备在仓面环境下能够实现行走、转弯等功能,试验智能冲毛

装备可进行原地转弯以适应狭窄空间下的作业需求。

在路径规划方面,根据当前试验仓面区域的空间坐标设定安全工作边界,智能冲毛装备通过安装

的多源传感器获取仓面各种障碍物的坐标位置,划分仓面条带,制定合理冲毛路线;同时,在冲毛过

程中可根据边界条件规划合理地更换冲毛路线的方法,实现仓面冲毛全覆盖。智能冲毛装备路径规划

如图 8所示。

在冲毛方面,开展了多组冲毛参数的试验,根据现场监理的评价结果,在现场试验仓面按照冲毛

压力 35MPa、冲毛枪离地高度 30cm、冲毛枪沿导轨左右移动 1遍,冲毛效果满足合格标准且效率最

高。在仓面清扫回收方面,智能冲毛装备通过真空吸污装置,在冲毛作业的同时回收废水废渣,存储

到智能冲毛装备自带的回收箱中。智能冲毛装备现场试验情况如图 9所示。

在冲毛质量识别方面,通过在智能冲毛装备前端安装摄像机实时拍摄冲毛过程中表面图像,并基

于 ResNet模型对其进行识别分析。冲毛过程中代表性表面图像识别结果如图 10所示。图像识别结果

分别为欠冲类(图 10(a))、过冲类(图 10(c))以及合格类(图 10(b))。

— 6 5 —

0