Page 34 - 2022年第53卷第12期

P. 34

并采用粒子群算法进行模型的动态求解,实现对碾压施工参数的动态优化。

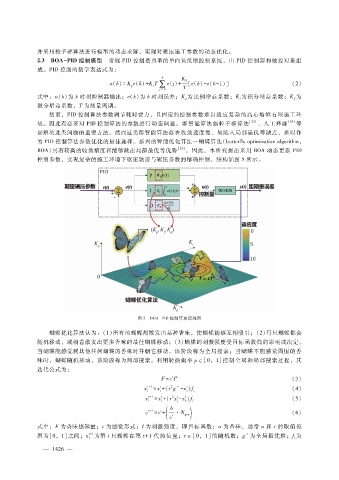

2.3 BOA - PID控制模型 常规 PID控制是典型的单向负反馈控制系统,由 PID控制器和被控对象组

成。PID控制的数学表达式为:

k

K d

u(k) =Ke(k) + KT e(j) + [e(k) - e(k - 1)] (2)

i ∑

p

j =0 T

式中:u(k)为 k时刻控制器输出;e(k)为 k时刻误差;K为比例增益系数;K为积分增益系数;K为

p i d

微分增益系数,T为测量周期。

然而,PID控制算法参数调节耗时费力,且固定的控制参数难以适应复杂的高心墙堆石坝施工环

境。因此有必要对 PID控制算法的参数进行动态调整。群智能算法如粒子群算法 [23] 、人工蜂群 [24] 等

是解决此类问题的重要方法。然而这类群智能算法存在收敛速度慢、易陷入局部最优等缺点,难以作

为 PID控制算法参数优化的最佳选择。新兴的智能优化算法—蝴蝶算法(butterflyoptimizationalgorithm,

BOA)具有较高的收敛精度和能够跳出局部最优等优势 [25] 。因此,本研究提出采用 BOA动态更新 PID

控制参数,实现复杂的施工环境下碾压轨迹与碾压参数的精确控制,结构如图 5所示。

图 5 BOA - PID控制算法原理图

蝴蝶优化算法认为:(1)所有的蝴蝶都散发出某种香味,使蝴蝶能够互相吸引;(2)每只蝴蝶都会

随机移动,或朝着散发出更多香味的最佳蝴蝶移动;( 3)蝴蝶的刺激强度受目标函数值的影响或决定。

当蝴蝶能感觉到其他任何蝴蝶的香味时并朝它移动,该阶段称为全局搜索;当蝴蝶不能感觉周围的香

味时,蝴蝶随机移动,该阶段称为局部搜索。利用转换概率 p ∈[0,1]控制全局和局部搜索过程,其

迭代公式为:

t a

F = cI (3)

t

t + 1

t

2

x = x + (rg - x)f (4)

i i i i

t

2 t

t

t + 1

x = x + (rx - x)f (5)

j

i

i

k

i

( b )

t

t + 1

c = c + c ·N gen (6)

t

式中:F为香味感知量;c为感觉形式;I为刺激强度,即目标函数;a为香味,通常 a和 c的取值范

t + 1

围为[ 0,1]之间;x 为第 i只蝴蝶在第 t + 1代的位置;r ∈[0,1]的随机数;g 为全局最优解;f为

i i

— 1 4 6 —

2