Page 76 - 2024年第55卷第7期

P. 76

N - S方程的 5种不同湍流模型与物理模型实验结果进行比较,发现基于各湍流模型的计算值与实验值

偏差和计算效率均随着水流条件的不同而变化。然而,随着大型及超大型水利工程的建设,以往未使

用的大型岔管(D ≥6m)被广泛应用于工程实际。但此类大型岔管内部复杂三维流态及其对应的水力

主

损失还未有学者对其进行系统性研究。为填补大型岔管复杂流态研究领域空白,更进一步认识其内部

相关复杂流态,揭示相关流动机理,指导具体工程实际建设,本文在考虑粗糙度高度及粗糙度系数的

基础上构建了适于钢岔管内部流态计算的 k - ε 湍流模型,随后针对大型钢岔管内部产生的螺旋流涡带

进行了基于导流叶片策略的优化消除工作,并通过与实验数据对比,验证了模型有效性及精确性。

本文首先介绍了某水电站岔管水力计算模型和本文构建的壁面粗糙度数值计算模型;随后针对优

化前后的水头损失系数进行对比分析,分析肋板受力;最终确定采用多导流叶片作为最终设计方案;

然后,对 3种典型工况下岔管优化前后内部流态进行了分析讨论;最后,对研究结果进行了总结和

建议。

2 数值模型及方法

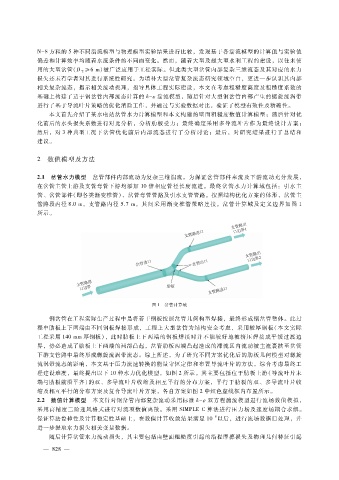

2.1 岔管水力模型 岔管部件内部流动为复杂三维湍流。为保证岔管部件来流及下游流动充分发展,

在岔管主管上游及支管弯管下游均添加 10倍相应管径长度流道。最终岔管水力计算域包括:引水主

管、岔管部件(即各类渐变椎管)、岔管弯管管路及引水支管管路。按照结构优化方案的体形,岔管主

管路段内径 8.0m,支管路内径 5.7m,其间采用渐变椎管策略连接。岔管计算域及定义边界如图 1

所示。

图 1 岔管计算域

钢岔管在工程实际生产过程中是将若干钢板按照岔管几何构型焊接,最终形成钢岔管整体。此过

程中肋板上下两端由不同钢板焊接形成,工程上大型岔管为结构安全考虑,采用较厚钢板(本文实际

工程采用 140mm厚钢板),此时肋板上下两端的钢板焊接时并不能较好地被挤压焊接成平缓过渡边

界,势必造成了肋板上下两端的局部凸起,岔管肋板两端凸起造成的滞流区内流动被主流裹挟至岔管

下游支管路中最终形成螺旋流涡带流态。综上所述,为了研究不同方案优化后的肋板几何模型对螺旋

流涡带流态的影响,本文基于压力流速转换的能量守恒定律和布置导流叶片的方法,综合考虑最终工

程建设难度,最终提出以下 10种水力优化模型,如图 2所示。其主要包括位于肋板上游(导流叶片末

端与肋板前沿平齐)的双、多导流叶片收缩及相互平行的分布方案,平行于肋板的双、多导流叶片收

缩及相互平行的分布方案及复合导流叶片方案,各自方案如图 2中红色虚线框内布置所示。

2.2 数值计算模型 本文针对钢岔管内部复杂流动采用标准 k - ε双方程湍流模型进行流场数值模拟,

采用高精度二阶迎风格式进行对流项数值离散。采用 SIMPLEC算法进行压力场及速度场耦合求解。

- 8

保证算法鲁棒性及计算稳定性基础上,在数值计算收敛结果满足 10 以后,进行流场数据后处理,并

进一步提取水力损失相关变量数据。

随后计算岔管水力流动损失,其主要包括由壁面粗糙度引起的沿程摩擦损失及物理几何特征引起

8

— 8 2 —