Page 31 - 2024年第55卷第9期

P. 31

表 3 实际试验与 RCC模型的碾轮参数及等效荷载

指标 碾轮直径?mm 碾轮宽度?mm 振幅?mm 振动频率?Hz 激振力?kN 静荷载?kN 行进速度?(km?h)

实际试验参数 1200 1000 0.7 42 58 27.5 1.5

模型参数 120 100 0.7 42 5.8 2.75 1.5

3.2 RCC双层碾压施工模型建立

(1)试验槽模型构建。试验槽若按原尺寸进行构建,则需投放千万级别的球形颗粒;为提高模型

的计算效率,需对模型尺寸进行适当的缩放。考虑到碾压厚度是影响 RCC压实质量的重要参数,设置

RCC层铺厚度与实际试验一致(下层压实厚度 140mm,上层静碾后厚度 330mm),试验槽的长度和宽

度分别缩放为 300和 120mm。

TM

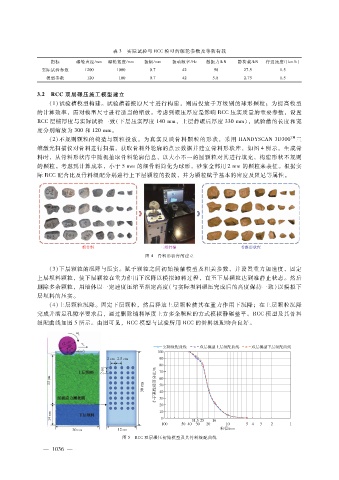

(2)不规则颗粒的构造与颗粒投放。为真实反映骨料颗粒的形状,采用 HANDYSCAN3D300 三

维激光扫描仪对骨料进行扫描,获取骨料外轮廓的点云数据并建立骨料形状库,如图 4所示。生成骨

料时,从骨料形状库中随机抽取骨料轮廓信息,以大小不一的圆颗粒对其进行填充,构建形状不规则

的颗粒。考虑到计算成本,小于 5mm的细骨料简化为球形,砂浆全部用 2mm的颗粒来表征。根据实

际 RCC配合比及骨料级配分别进行上下层颗粒的投放,并为颗粒赋予基本的密度及阻尼等属性。

图 4 骨料形状库的建立

(3)下层颗粒的沉降与压实。赋予颗粒之间初始接触模型及相关参数,并设置重力加速度,固定

上层坝料颗粒,使下层颗粒在重力作用下沉降以模拟卸料过程,直至下层颗粒达到准静止状态。然后

删除多余颗粒,用墙体以一定速度压缩至指定高度(与实际坝料碾压完成后的高度保持一致)以模拟下

层坝料的压实。

(4)上层颗粒沉降。固定下层颗粒,然后释放上层颗粒使其在重力作用下沉降;在上层颗粒沉降

完成并满足孔隙率要求后,通过删除铺料厚度上方多余颗粒的方式模拟静碾整平。RCC模型及其骨料

级配曲线如图 5所示。由图可见,RCC模型与试验所用 RCC的骨料级配吻合良好。

图 5 RCC双层碾压初始模型及其骨料级配曲线

3

— 1 0 6 —