Page 34 - 2024年第55卷第9期

P. 34

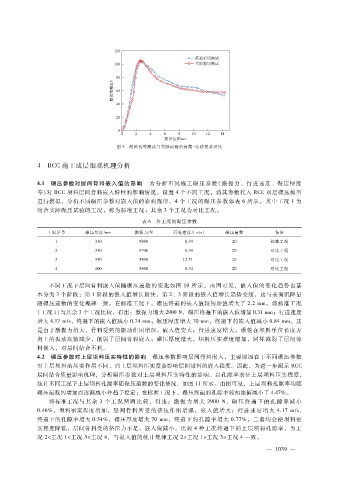

图 9 模拟抗剪测试与实际试验的荷载- 位移关系对比

4 RCC施工成层细观机理分析

4.1 碾压参数对层间骨料嵌入值的影响 为分析不同施工碾压参数(激振力、行进速度、碾压厚度

等)对 RCC坝料层间骨料嵌入特性的影响情况,设置 4个不同工况,将其参数代入 RCC双层碾压模型

进行模拟,分析不同碾压参数对嵌入值的影响规律。4个工况的碾压参数如表 6所示,其中工况 1为

吻合实际碾压试验的工况,称为标准工况;其余 3个工况为对比工况。

表 6 各工况的碾压参数

工况序号 碾压厚度?mm 激振力?N 行进速度?(m?s) 碾压遍数 备注

1 330 5800 8.34 20 标准工况

2 330 8700 8.34 20 对比工况

3 330 5800 12.51 20 对比工况

4 400 5800 8.34 20 对比工况

不同工况下层间骨料嵌入值随碾压遍数的变化如图 10所示。由图可见,嵌入值的变化趋势也基

本分为 3个阶段:第 1阶段的嵌入值增长最快,第 2、3阶段的嵌入值增长趋势变缓,这与表面沉降量

随碾压遍数的变化规律一致。在标准工况下,碾压终遍的嵌入值较初始值增大了 2.2mm。将标准工况

(工况 1)与其余 3个工况比较,得出:激振力增大 2900N,碾压终遍下的嵌入值增加 0.31mm;行进速度

增大 4.17m?s,终遍下的嵌入值减小 0.74mm;碾压厚度增大 70mm,终遍下的嵌入值减小 0.84mm。这

是由于激振力增大,骨料受到的振动作用增加,嵌入值变大;行进速度增大,碾轮在坝料单位长度方

向上的振动次数减少,削弱了层间骨料嵌入;碾压厚度增大,坝料压实难度增加,同样减弱了层间骨

料嵌入,对层间结合不利。

4.2 碾压参数对上层坝料压实特性的影响 碾压参数影响层间骨料嵌入,主要原因在于不同碾压参数

对上层坝料的压实作用不同,而上层坝料压实度会影响层间骨料的嵌入程度。因此,为进一步揭示 RCC

层间结合质量影响机理,分析碾压参数对上层坝料压实特性的影响。以孔隙率表征上层坝料压实程度,

统计不同工况下上层坝料孔隙率随碾压遍数的变化情况,如图 11所示。由图可见,上层坝料孔隙率均随

碾压遍数的增加而逐渐减小并趋于稳定;在标准工况下,碾压终遍的孔隙率较初始值减小了 4.47%。

将标准工况与其 余 3个工 况两 两比 较,得 出:激 振 力 增 大 2900N,碾 压 终 遍 下 的 孔 隙 率 减 小

0.46%,坝料密实程度增加,层间骨料所受的挤压作用增强,嵌入值增大;行进速度增大 4.17m?s,

终遍下的孔隙率增大 0.54%,碾压厚度增大 70mm,终遍下的孔隙率增大 0.77%,二者均会使坝料密

实程度降低,层间骨料受的挤压力不足,嵌入值减小。比较 4种工况终遍下的上层坝料孔隙率,为工

况 2<工况 1<工况 3<工况 4,与嵌入值的统计规律工况 2>工况 1>工况 3>工况 4一致。

0

— 1 3 9 —