Page 32 - 2024年第55卷第9期

P. 32

(5)碾压施工模拟。构建碾轮模型,根据 3.1节方法对碾轮尺寸和加载参数进行缩放(见表 3),将

碾轮模型与 RCC模型合并,分别设置碾轮和 RCC模型的碾压参数和细观参数后进行碾压施工模拟。

3.3 含层面 RCC的 抗剪 试验 建 模 层 面 的 存 在 会 显 著 降 低 试 件 的 抗 剪 强 度,对 抗 压 强 度 影 响 较

小 [20] 。因此,对 RCC含层面芯样的抗剪试验进行模拟,分析上下层 RCC骨料嵌入状态对抗剪强度的

影响规律,可以揭示层间结合机理。

3.3.1 层间骨料嵌入值定义 RCC层间抗剪强度主要由两部分决定,一部分是新浇筑混凝土骨料与下

层泛浆层面的咬合作用;另一部分是嵌入骨料和胶凝材料、胶凝材料和胶凝材料之间的黏结作用 [21] 。

在本模型中,咬合作用通过嵌入程度来反映,而黏结作用则通过胶结键的强度反映。

为定量描述嵌入程度,定义了层间骨料嵌入值,即上层层面粗骨料最下端与层面线之间的距离平

均值。层面线由下层层面砂浆最上端坐标值的平均值表示。层间骨料嵌入值表达式如下:

N

珋 = (z- z′ )?N (3)

q ∑

z

pmin

c

i =1

z为层间骨料嵌入值;z为层面线纵坐标;z′ 为上层层面骨料最下端纵坐标;N为上层层面骨

式中:珋 c pmin

q

料个数。

3.3.2 含层面 RCC的抗剪试验模拟步骤 以试验钻芯所得芯样( Φ 150mm × 150mm)为参照,构建指

定层间嵌入值的双层 RCC芯样模型,进行抗剪试验模拟。具体步骤如下:

( 1)芯样模型的初始化。首先进行下层颗粒的投放和自重沉降,沉降完成后对下层颗粒进行压缩,

使其与碾压模型碾压完成后的孔隙率一致,然后以相同的方法进行上层颗粒的投放、沉降和碾压。在

进行上层 RCC的生成时,固定下层 RCC颗粒,以便获取指定的骨料嵌入值。

(2)获取指定骨料嵌入值的模型。对上层 RCC施加振动荷载,并实时计算层间骨料嵌入值。当嵌

入值到达指定值时,停止加载并施加黏结模型,完成指定骨料嵌入值的含层面 RCC芯样模型的建立。

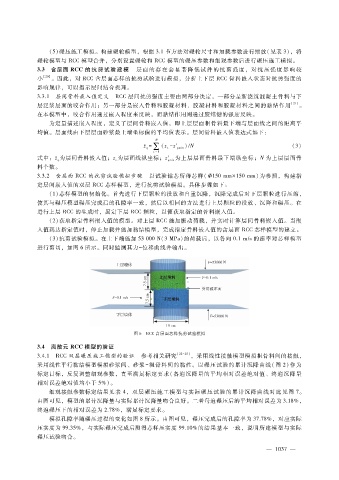

( 3)抗剪试验模拟。在上下端施加 53000N(3MPa)的荷载后,以各向 0.1m?s的速率对芯样模型

进行剪切,如图 6所示。同时监测其力- 位移曲线并输出。

图 6 RCC含层面芯样抗剪试验模拟

3.4 离散元 RCC模型的验证

3.4.1 RCC双层碾压施工模型的验证 参考相关研究 [22 - 25] ,采用线性接触模型模拟粗骨料间的接触,

采用线性平行黏结模型模拟砂浆间、砂浆 - 粗骨料间的黏性。以碾压试验的累计沉降曲线(图 2)作为

标定目标,反复调整细观参数,直至满足标定要求(各遍沉降量的平均相对误差绝对值、终遍沉降量

相对误差绝对值均小于 5%)。

细观接触参数标定结果见表 4,双层碾压施工模型与实际碾压试验的累计沉降曲线对比见图 7。

由图可见,模型的累计沉降量与实际累计沉降量吻合良好。二者每遍碾压后的平均相对误差为 3.18%,

终遍碾压下的相对误差为 2.78%,满足标定要求。

模拟孔隙率随碾压过程的变化如图 8所示。由图可见,碾压完成后的孔隙率为 37.78%,对应实际

压实度为 99.35%,与实际碾压完成后测得芯样压实度 99.10%的结果基本一致,说明所建模型与实际

碾压试验吻合。

0

— 1 3 7 —